Новая технология алюминиевой оболочки высоковольтного кабеля – компания Далянь Конформ разрабатывает SSLB500 для Фурукава

23 марта 2021 г. всемирно известный журнал проводной и кабельной связи."Проволока"опубликовала статью, знакомящую с линией по производству непрерывного покрытия алюминиевой оболочки кабеля SSLB500 сверхвысокое напряжение, разработанной нашей компанией. Перевод следующий:

Новая технология изготовления алюминиевой оболочки кабеля высокого напряжения

——Компания Далянь Конформ разработала SSLB500 для Фурукавы

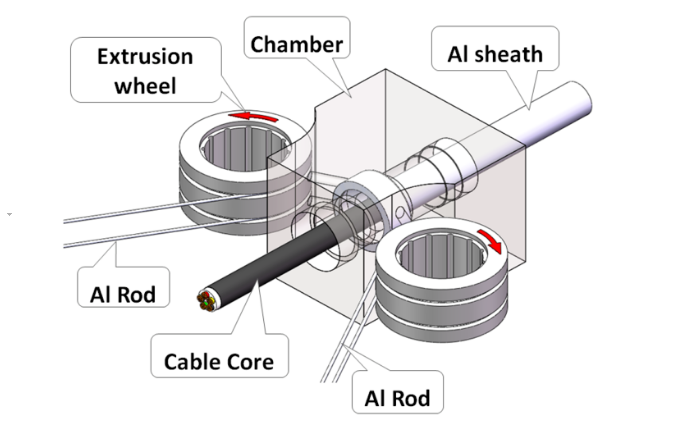

Два экструзионных колеса загоняют в полость четыре стержня, образуя оболочку на внешней стороне кабеля.

Компания Далянь Конформ применила свои последние результаты исследований и разработок на линии по производству непрерывной оболочки SSLB500, разработанной для Фурукавы, используя четыре стержня для экструзии гофрированной алюминиевой оболочки кабеля сверхвысокого напряжения. Массовое производство показывает, что продукт демонстрирует хорошие характеристики с точки зрения стабильности формования, эффективности производства, качества алюминиевой оболочки и энергопотребления.

В последние годы при производстве алюминиевой оболочки кабелей сверхвысокого напряжения применяется процесс непрерывного нанесения покрытия. В предыдущем процессе два стержня подавались в двойные канавки на экструзионном колесе, в результате чего получалась двухканальная непрерывная намотка. Эта облицовка поддерживает изделия с максимальным диаметром 165 мм. Однако, как только диаметр изделия оболочки превысит 120 мм, возникнут такие проблемы, как короткий срок службы инструмента, сложная конструкция пресс-формы, высокое давление экструзии и плохая стабильность формования. Большинство этих проблем вызвано асимметричной структурой пресс-форм и сложным течением металла.

Исследователи из Далянь Конформ разработали новую вертикаль"четырехканальный"процесс облицовки. Два экструзионных колеса с двумя канавками используются для синхронного вращения, чтобы ввести четыре стержня в полость через соответствующие каналы, соединить их вместе под воздействием высокой температуры и высокого давления и выдавить через кольцевую матрицу, чтобы сформировать слой оболочки снаружи кабеля. Рабочий диапазон этого процесса составляет 60–180 мм в диаметре и толщине стенки 2–8 мм.

Серийно выпускаемые высоковольтные силовые кабели 66 кВ/400 мм2, 110 кВ/1000 мм2, 220 кВ/2500 мм2 хорошо зарекомендовали себя с точки зрения стабильности формовки, эффективности производства, качества алюминиевой оболочки и энергопотребления. Округлость экструдированной алюминиевой трубы достигает 99%, а отклонение толщины находится в пределах ±5%. При скорости вращения шпинделя 6-7,5 об/мин и скорости вспышки около 5% средняя производительность алюминиевой оболочки составляет 738 кг/ч, а среднее потребление энергии - 440 кВтч/тонна.

"Успех SSLB500 доказывает, что «четырехканальный» процесс создания оболочки превосходит предыдущие процессы, представленные на рынке."сказал г-н Фань Чжисинь, генеральный директор Далянь Конформ."В настоящее время мы продолжаем разработку другой кабельной продукции, такой как алюминиевые оболочки для сверхпроводящих кабелей Резерфорда, и мы рады разработать новые производственные линии, отвечающие требованиям наших клиентов."

"Проволока"— самый известный англоязычный журнал в области международной проводной и кабельной индустрии.